≪接着・原賀塾≫

講師:(株)原賀接着技術コンサルタント

首席コンサルタント、工学博士

原賀康介

9.3 凝集破壊率を向上させるには (その1)界面での結合力を強くする

(6)界面での接着欠陥部を無くす

接着剤と被着材表面の分子同士の距離を近づける

<前回>の 9.2(7)接着剤と被着材表面との分子間の距離で、<分子間力>で引き合うためには、分子同士が3~5オングストローム(1A=0.1nm=10-4μm)程度以下まで近づかねばならないと書きました。

表面自由エネルギーが高くて凹凸が全くない平面に接着剤を塗布して、接着剤を<押し広げる>と、接着剤と表面との間には欠陥部は生じません。しかし、接着の対象となる多くの部品の表面には、さまざまな形状・深さの凹凸があります。また、工業用に用いられる接着剤の多くは、高粘度あるいはペースト状のものです。空気中で接着作業を行う場合は、表面の凹凸の内部は空気で満たされています。空気が入った閉じられた空間に、空気を追い出しながら高粘度の液体を充填するのは容易な事ではありません。図9-11に示すように、接着剤と被着材表面が3~5オングストローム以内の距離で接しているのは僅かな部分だけと言うことになります。これでは、いくら表面改質などを行っても接着強度は上がらないし、シール性も確保できないでしょう。界面での結合力を大きくするためには、接着剤と被着材表面間に生じる欠陥部を無くす必要があります。

表面自由エネルギーが高い被着材表面に極性の高い液体を落とすと、液体は表面に引張られて自然に濡れ拡がっていき結合するといわれますが、これは液体の粘度が低い場合の話で、表面エネルギーだけでは接着剤のように粘度が高い液体は表面に引張られません。その結果、凹凸面では、被着材と接着剤が結合している面積は、凹凸がない面より少なくなってしまいます。粘着テープやペースト状の接着剤で考えれば良くわかると思います。

図9-11 凹凸面に塗布した高粘度接着剤の被着材との接触状態

凹部に接着剤を流入させるための方策としては次のようなことが考えられます。

1)真空中で接着する

ディスプレイの貼り合わせなどでは、接着面の凹凸は接着剤で完全に埋まっていなければなりません。このような場合は、真空中での塗布、貼り合わせが行われています。

人工衛星など宇宙用機器の場合は、接着部に空気が残っていてはいけません。地球上では気泡は膨張しませんが、宇宙では真空で大気圧が加わらないため、地球上で閉じ込められた気泡は膨張して接着部や部品の破壊や特性・機能の変化を生じさせます。航空・宇宙機器の接着においては、オートクレーブが使われています。オートクレーブは、エポキシ系などのフィルム状接着剤を部品に挟んでセットしたものをオートクレーブに入れて減圧にして空気を無くします。次に、加熱・加圧して接着剤フィルムを溶融させて接着部の凹凸にも流入させ、加熱硬化します。合わせガラスの接着などでも同様です。

部品全体を接着剤中に浸漬しても良い場合は、嫌気性接着剤を用いて真空含浸も使われています。接着する部品をセットした状態で、嫌気性接着剤のタンクの中に入れ、タンクごと減圧します。再度常圧に戻せば大気圧で接着剤は細かい凹凸部にも押し込まれます。空気(酸素)が遮断されて活性金属に触れている部分では嫌気性接着剤が硬化し、部品の周囲で空気に触れている部分の接着剤は硬化しません。最後に、表面の接着剤を洗い流せば完成です。

ただ、真空中での作業は、一般の接着では困難です。

2)接着剤を被着材表面に密着させるための基本は、接着剤に力を加えること

スクリーン印刷で接着剤やインキをスキージで押しつけて塗布するように、へらなどで接着剤を被着材の表面にこすりつけると、完全に凹部を埋めることはできませんが、凹部の空気を押し出して接着剤を凹部にかなり押し込むことができます。面同士の接着では、接着剤を塗布して貼り合わせた後に、加圧することで接着剤を凹部にかなり押し込めます。しかし、図9-12に示すように、精密部品の接着でよく使われる隅肉接着の場合は、接着剤を部品の表面に押しつけることは困難で、接着剤も流動性の少ないものが使われるため、部品表面と接着剤が密着しにくくなるため、接着強度が十分に確保できません。

図9-12 隅肉接着

3)接着剤の粘度を低くする

接着剤の粘度が低くなると、毛細管現象によって、凹部に流入しやすくなります。

接着剤を溶剤で希釈すれば粘度は下がりますが、無溶剤系の接着剤を用いる場合は、避けたい方法です。

接着剤の粘度は、基本的に温度が高くなると低下します。加温した接着剤を塗布して貼り合わせれば良いのですが、接着層の厚さは薄く、塗布した接着剤の熱容量は被着材に較べるとかなり小さいので、塗布した接着剤は急速に冷却されて、再び粘度が上昇してしまいます。反応硬化型接着剤の場合は、加温によって可使時間が短くなるという点でも問題です。このような場合は、被着材の接着面を加熱しておき、常温の接着剤を塗布すると、接着剤に熱が伝わって粘度が下がって凹部に流入しやすくなります。

4)接着剤をプライマーとして用いる

使おうとしている接着剤を溶剤でしゃばしゃばになるまで希釈します。図9-13に示すように、この希釈した接着剤を被着材表面に塗布します。低粘度の液なので凹部にきれいに流れ込みます。塗布後溶剤を乾燥させると凹部に接着剤だけが残り、凹部が浅くなります。その後で、希釈していない接着剤を通常通り塗布して貼り合わせます。凹部の空気は完全に押し出されませんが、凹部の表面は希釈された接着剤で濡れて薄く接着剤の層ができているので、後から塗布した接着剤はなじみやすく、空気は界面ではなく、接着剤中に取り込まれたような形になります。3)で述べた隅肉接着でこの方法を試したところ、接着強度が1.5倍に増加しました。

図9-13 接着剤をプライマーとして使用するプロセス

9.4 凝集破壊率を向上させるには (その2)界面に加わる応力を低減する

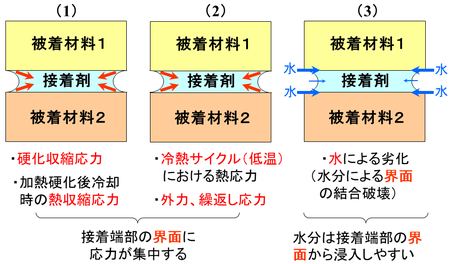

接着部の破壊は、接着部に力が加わったときに、応力が高くなる箇所から始まります。接着部で応力が最も高くなる部分は、一般に接着界面の端部です。次のような場合に、接着部端面の界面で応力が高くなります。接着部端面の界面での応力ができるだけ小さくなるようにしましょう。

(1)内部応力の発生

接着剤は、液体から固体に変化するときに<体積収縮>を起こします。接着剤の硬化過程で生じる内部応力を<硬化収縮応力>と呼びます。また、加熱して硬化させる接着剤の場合は、加熱温度での硬化過程で<硬化収縮応力>が発生し、その後、室温までの冷却過程で、硬化した接着剤と被着材料との線膨張係数が異なるため、接着部には<熱収縮応力>が生じます。その後、接着されたものが使用中に低温や高温にさらされると、線膨張係数差によって、接着部には<熱応力>が生じます。(※<熱応力>は、一般に、高温より低温の方が厳しいです)

これらの<内部応力>は、接着剤は液体の時に被着材表面と分子間力で結合していて、界面部分の接着剤が自由に動けないために生じるもので、図9-14に示すように、一般に、<内部応力>は、接着面の端部の界面で最も大きくなるため、<内部応力>が大きいと、接着部の端部の界面から破壊が始まります。

<内部応力>の種類、発生メカニズム、低減法などについては、<第17回>からの「11.内部応力」で説明します。

(2)外力による<応力集中>

接着された二つの部品間に外力が加わると、外力は接着面全体に均等に分散されるのではなく、接着部の一部分に大きな力が加わり、その他の部分にはあまり力が加わっていないという状態になります。このように、接着部の一部に大きな応力が加わる現象を<応力集中>と呼びます。<応力集中>は、一般に、接着剤が硬いほど大きくなります。

図9-14に示すように、一般に、接着部の端部の界面で大きな<応力集中>が生じるため、接着部の端部の界面から破壊が始まります。

外力による<応力集中>については、後日「構造設計」のところで説明します。

以上に、凝集破壊率を高くするための手段について述べてきました。界面での結合力の強化や応力集中の低減は、耐久性向上にも繋がります。凝集破壊率の向上による繰り返し疲労特性の向上については、<第6回>の図6-8で示しました。接着の劣化で最も影響が大きい因子は「水」です。耐水性、耐湿性と言われています。被着材自体が水を通さない場合は、「水」は、図9-14のように、接着部の周囲から内部に向かって侵入してきます。有機物系の接着剤では、架橋した分子の網目やからんだ分子鎖の隙間を通って内部に入ってきますが、最も入りやすい箇所は、被着材表面と接着剤が<分子間力>で結合している界面からです。<第13回>の 9.凝集破壊率を高くするには、9.2 分子間力による結合、(3)極性基 のところで、「有機物の接着剤や被着材料のプラスチックなどは、長い分子鎖の一部に極性基が付いているので、分子鎖全体がべったりと結合するのではなく、<極性基部分で点状に結合>しているということになります。ここは、耐久性など考えるときにも重要となるので、頭に入れておいて下さい。」と書いたように、界面も「水」が通る隙間は多くあります。そのため、<分子間力>での結合が弱ければ、極性が非常に高い「水」が、もともとの結合を切ってしまいます。また、内部応力や外力が加わって界面での結合部が引張られていると、残存結合力は低下するため、「水」の侵入によって界面での結合が切断されやすくなります。

「耐久性」については、別の機会に述べたいと思います。

図9-14 接着の脆弱箇所

次回は、接着特性を考える際に重要な「10.硬化した接着剤の物性」について述べたいと思います。

|

【PR】コンサル業務を受け付けています 弊社では、企業での開発や不具合対策の支援や社員向け教育などの業務を行っています。 課題を有しておらる場合は、お気軽にお問い合わせ下さい。

詳細はこちらをご覧ください。 |

| <接着・原賀塾>の掲載内容は、著作権法によって保護されており、著作権は原賀康介に帰属します。引用、転載などの際は弊社までご連絡ください。(会社内や団体・学術機関・研究機関内でのご活用に関してはこの限りではありません。) |

-------------------------------------------------------------------------------------

株式会社 原賀接着技術コンサルタント