≪接着・原賀塾≫

講師:(株)原賀接着技術コンサルタント

首席コンサルタント、工学博士

原賀康介

10.硬化した接着剤の物性

10.1 熱可塑性樹脂と熱硬化性樹脂

ほとんどの接着剤は樹脂系のものです。プラスチックや接着剤などの樹脂は、大きく分けると<熱可塑性樹脂>と<熱硬化性樹脂>に分類できます。<熱可塑性樹脂>は、図10-1(A)のように、高分子状の分子鎖がからみあっただけのもので、ポリエチレン、ポリプロピレン、ポリアミド(ナイロン)、ABSなどがあります。<熱硬化性樹脂>は、(B)のように橋架け(架橋といいます)が起こって3次元の網目構造になったもので、エポキシ樹脂、フェノール樹脂などがあります。

<熱可塑性樹脂>は、高温になると溶融しますが、<熱硬化性樹脂>は、高温でも溶融することはありません。

ゴム(エラストマー)にも<熱可塑性ゴム>と<熱硬化性ゴム>があります。

エポキシ系接着剤には、室温で硬化するものや熱をかけなければ硬化しないものなどがあり、<室温硬化型>、<加熱硬化型>と呼ばれています。この硬化するときに熱を加えるかどうかということと、<熱硬化性樹脂>の<熱硬化>の意味は異なるので混同しないようにして下さい。<室温硬化型>の二液エポキシ系接着剤も反応硬化段階で架橋して網目構造となるため<熱硬化性樹脂>です。

図10-1 熱可塑性樹脂と熱硬化性樹脂の分子の状態

10.2 ガラス転移温度Tg

プラスチックやゴムなどの高分子材料は温度で特性が変化します。接着剤もそうです。高分子材料は、低温から温度が上がるにつれて軟らかくなります。これは、温度上昇によって分子が動きやすくなるためです。

図10-2(左)は、エポキシ樹脂などの<熱硬化性樹脂>、ホットメルト型接着剤などの<熱可塑性樹脂>、<加硫ゴム>の弾性率の温度による変化を示したものです。

<熱硬化性樹脂>では、低温からある温度まではほぼ一定の弾性率が高い(硬い)状態を保ちますが、ある温度付近で弾性率が急激に低下します。その後、高温では弾性率が低い(軟らかい)状態を保ち、溶融することはありません。この弾性率が急激に低下する温度を<ガラス転移温度Tg>と言います。<ガラス転移温度Tg以下>の硬い状態を<ガラス状態>、<ガラス転移温度Tg以上>の軟らかい状態を<ゴム状態>と言います。

<熱可塑性樹脂>でも、ある温度付近で弾性率が大きく低下しますが、<熱硬化性樹脂>に較べるとだらだらと変化します。高温では溶融します。

<ゴム>でも、<熱硬化性樹脂>や<熱可塑性樹脂>と同様に、弾性率は温度によって変化しますが、<ゴム>の<ガラス転移温度Tg>は低温であるため、室温や高温においては軟らかい<ゴム状態>になっています。

図10-2(右)は、せん断接着強度や引張り接着強度、はく離接着強度や衝撃接着強度の温度特性を示したものです。図中の黒の破線は、硬化した接着剤の弾性率の変化を示したものです。この図から、せん断接着強度や引張り接着強度は、接着剤の弾性率の変化と同じように変化しますが、接着剤の<ガラス転移温度Tg>より低い温度から低下していることがわかります。この理由は、接着強度は、接着剤自体の強度と界面での結合強度の関係で決まるためと考えられます。即ち、温度が高くなると、接着剤自体の弾性率低下による強度低下よりも、界面での結合力の低下が大きくなるためと考えられます。実際、室温付近では接着剤内部で凝集破壊していたものが、高温では界面破壊に移行する現象はよく見られます。

はく離接着強度や衝撃接着強度は、接着剤の<ガラス転移温度Tg>付近で最も高い強度となります。これは、<ガラス転移温度Tg>以下で接着剤が硬いと、変形しにくく、エネルギー吸収ができないためで、<ガラス転移温度Tg>以上では軟らかくなりすぎて<強靱性>が低下するためと考えられます。<強靱性>は、<ガラス転移温度Tg>付近で最も高くなります。

なお、樹脂の<ガラス転移温度Tg>は、測定方法(熱機械分析(TMA)、動的粘弾性測定(DMAやレオメーターなど)、示差走査熱量測定(DSC)など)や同じ測定方法でも条件(昇温速度、周波数など)やデーターの取り方(例えば、図10-2(左)のA点、B点、C点などや動的粘弾性測定のtanδピーク温度をTgとするなど)の違いで数十℃程度変化するため、カタログに記載されているデーターを見る場合は、目安程度に考えてください。動的粘弾性測定では、周波数を高くすると弾性率(貯蔵弾性率)や<ガラス転移温度Tg>は高く現れます。

<ガラス転移温度Tg>は、接着剤の硬化度合いによっても変化します。1回目の測定より2回目の方がTgが高くなることがあります。これは、1回目の測定時に加わった熱によって、接着剤の未硬化部が後硬化したためです。

<ガラス転移温度Tg>での弾性率の変化の傾きは、樹脂の架橋密度が高い(網目が小さき)ほどシャープになります。

なお、<ガラス転移温度Tg>で大きく変化する物性は弾性率だけではなく、線膨張係数などあらゆる物性が変化します。

時々、「接着剤の<ガラス転移温度Tg>は、接着剤の硬化温度以上にはならないのでは?」と質問されることがあります。これは、明らかに間違いです。接着剤の<ガラス転移温度Tg>は、接着剤の組成によって決まるもので、硬化するときの温度とは関係はありません。室温硬化型の二液エポキシ系接着剤でも100℃以上のTgをもつものも珍しくはありません。

図10-2 ガラス転移温度Tg と 接着強度

10.3 粘弾性体

(1)弾性体、粘性体、粘弾性体

物質は大きく分けると、<弾性体>、<粘性体>、<粘弾性体>に分けられます。

1)弾性体

<弾性体>は、図10-3(A)に示す<金属のばね>のような性質の物です。即ち、弾性範囲内では、加えられた力Pに対して変形量は比例し、力を急速に加えても、ゆっくり加えても敏感に変形します。また、力を除去すると元の寸法に戻ります。

<弾性体>の機械的特性のモデルは、図10-3(A)に示すように、<ばね>で表します。

2)粘性体

<粘性体>は、図10-3(B)に示す<ダッシュポット>や<ダンパー>のような性質の物です。即ち、力Pで「ゆっくり」引張ると、プランジャーはシリンダー内でゆっくりと滑ります。力Pが加わっている間は滑り続けて止まりません。また、力Pを除去してもプランジャーは元の位置には戻りません。力が加わることで変形しつづける現象は、<クリープ>と呼ばれています。

Pの力を「急速に」加えると、プランジャーの滑りは、「ゆっくり」力を加える場合より小さくなります。このように、加わる力の速度で特性が変化する性質は、<速度依存性>と呼ばれています。

このような<粘性体>の性質は、高粘度液体などで見られる現象で、一般に温度が高いほど、加える力が大きいほど変形はしやすくなります。

<粘性体>の機械的特性のモデルは、図10-3(B)に示すように、<ダッシュポット>で表します。

3)粘弾性体

<粘弾性体>は、<弾性体>と<粘性体>の性質を併せ持つもので、プラスチックやゴムなどの高分子物質で顕著に見られるものです。接着剤や粘着剤も<粘弾性体>に当たります。<粘弾性体>の機械的特性のモデルは、図10-3(C)(D)に示すように、<弾性体>と<粘性体>を直列や並列に書くのが基本で、これらを組み合わせた複雑なモデルも多くあります。

接着剤や粘着剤に、「急速に」力Pが加わると、<弾性部分>はPに比例して敏感に変形しますが、<粘性部分>は、2)で述べたように、あまり変形しません。そのため、<弾性体>に近い性質が表れます。一方、力Pを「ゆっくりと」加えた場合は、<弾性部分>はPに比例した変形しかしませんが、<粘性部分>は、力Pが加わっている間中伸び続けることとなります。その結果、<弾性的性質>より<粘性的性質>が強く表れることになります。

このように、<粘弾性体>でも、<速度依存性>や<クリープ>の現象は現れます。特に、軟らかい接着剤や粘着テープでは要注意です。

図10-3 弾性体、粘性体、粘弾性体の機械的特性のモデル

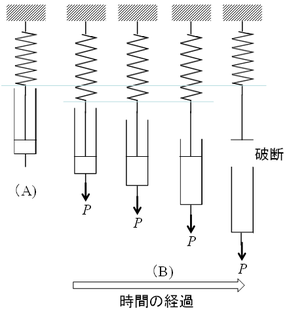

(2)クリープ

図10-4(A)は、接着剤や粘着剤などの<粘弾性体>の機械的特性のモデルで、力は負荷されていない状態です。ここに、一定の力Pを加えると、(B)のように、弾性部分は、力Pに比例して一定の伸びを示します。粘性部分は、加わっている力Pによって、ダッシュポットがゆっくりと伸びていきます。時間と共に粘性部分が伸びていく現象は<クリープ変形>と呼ばれています。時間の経過につれてどこまでも伸び続けるかというと、ある伸び量で破断します。これを<クリープ破断>や<クリープ破壊>と言います。

<クリープ変形>の速度、即ち、<クリープ速度>は、力Pが大きいほど、温度が高いほど速くなります。特に、<ガラス転移温度Tg>以上では<クリープ速度>は速くなります。

図10-4 粘弾性体におけるクリープ変形とクリープ破断

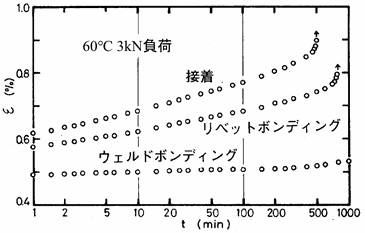

図10-5は、接着、リベットボンディング、ウェルドボンディングにおけるクリープ変形量εの経時変化を比較したものです。接着だけの場合は、時間経過と共にクリープによる変形が大きくなっていき、ある伸び量に達すると破断しています。クリープ変形量の傾きが<クリープ速度>に当たります。リベットボンディングは、接着剤とファスナーとも呼ばれる小さなリベットを併用した接合法、ウェルドボンディングは、接着剤とスポット溶接を併用した接合法です。低荷重ではクリープを起こさない金属接合を併用することで、接着剤のクリープを抑えられることがわかります。

<クリープ変形>や<クリープ破壊>は、接着剤や粘着剤の耐久性に大きな影響を及ぼす重要な要因です。クリープ荷重と水分が複合的に加わると劣化が大きく加速されるので注意が必要です。接着部に<クリープ>が加わらない構造を考えることは、構造設計の重要なポイントです。

図10-5 接着、リベットボンディング、ウェルドボンディングにおけるクリープ変形量εの経時変化

(3)応力緩和

図10-6(A)に示すように、<粘弾性体>に力P0を加えた状態で一定変位に保つと、時間経過と共に加わる力は、(B)(C)のように、P0 → P1 → P2と小さくなっていきます。これは、粘性部分のダッシュポットが力によって伸びていくためです。このように、加わっている力が時間と共に低下していく現象を<応力緩和>と言います。<応力緩和>は、負荷されている力が大きいほど、温度が高いほど、時間が長いほど大きくなります。

図10-6 粘弾性体の緩和機構(変位一定の場合)

図10-7は、引張りせん断試験片を一定変位まで引張った後に停止させた状態での、引張り荷重値の変化を示したもので、接着剤の硬さによる<応力緩和>の違いを示しています。弾性体的性質が大きい硬い接着剤では、一定変位まで引張った時の荷重値は大きいですが、<応力緩和>は少なく、粘性体的性質が大きい軟らかい接着剤では、一定変位まで引張った時の荷重値は小さいにもかかわらず、大きな<応力緩和>を示します。

<応力緩和>が生じると、接着部の荷重伝達性能は低下することとなり、構造接着では困ります。接着剤とリベットなどの金属接合を併用することにより、<応力緩和>を低減することができます。

図10-7 接着剤の硬さと応力緩和

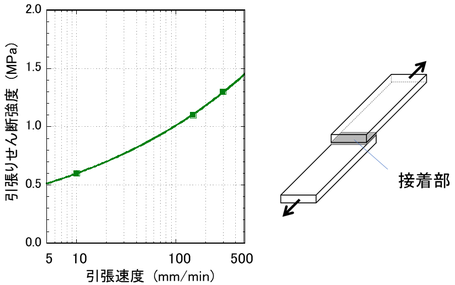

(4)速度依存性

<速度依存性>とは、接着剤や粘着剤などの<粘弾性体>に加わる力の速度によって、強度や弾性率などの特性が変化する現象です。

図10-8は、構造用両面粘着テープの引張りせん断強度の速度依存性を示したものです。この結果では、300mm/min(カタログに記載されている試験条件)の速い速度で引張ると約1.3MPaの強度がありますが、100mm/minでは1.1MPa、10mm/min(接着剤の引張りせん断試験の標準的な速度)では0.6MPaと、速度が遅いほど強度は低下しています。

図10-8 構造用両面粘着テープのせん断強度の速度依存性

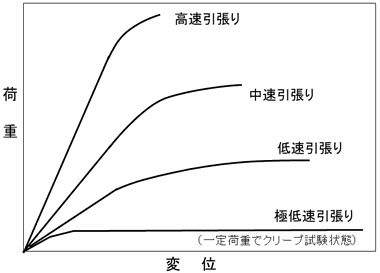

図10-9に、引張速度による荷重/変位曲線の違いのモデルを示しました。高速で引張ると、<粘性部分>の変形は少なく、弾性的性質が大きく表れます。速度が遅くなるにつれて、<粘性部分>の動きが大きくなるため、<クリープ>による<応力緩和>を伴いながら荷重が増加していくので、立ち上がりの角度や破断時の荷重値が低くなります。非常に遅い速度で引張った場合は、ほとんど一定荷重値で大きく変位していきます。<クリープ速度>と同じ引張速度で引張ると一定荷重値で伸びていきます。極低速での引張り試験は<クリープ試験>と考えても良いでしょう。

図10-9 粘弾性体の引張速度と荷重/変位曲線

部品固定のように長期間にわたって一定の力が加わるような<クリープ状態>での使われ方の場合には、極低速の引張り試験を行っているのと同じなので、カタログに記載されている破断強度に較べて、大きく強度が低下することを頭に入れておいてください。軟らかい接着剤や粘着テープなどでは、カタログ強度の1/50や1/100程度の荷重で破壊に至ることもあるので、特に注意が必要です。粘着テープのカタログでは、<クリープ>という言葉ではなく、<保持力>と示されていることが多いです。部品固定など、<耐クリープ性>が必要な場合は、できるだけ硬めの粘着材を用いたテープを選ぶようにしましょう。

次回からは、接着にとって大きな課題である<内部応力>について述べていきます。

|

【PR】コンサル業務を受け付けています 弊社では、企業での開発や不具合対策の支援や社員向け教育などの業務を行っています。 課題を有しておらる場合は、お気軽にお問い合わせ下さい。

詳細はこちらをご覧ください。 |

| <接着・原賀塾>の掲載内容は、著作権法によって保護されており、著作権は原賀康介に帰属します。引用、転載などの際は弊社までご連絡ください。(会社内や団体・学術機関・研究機関内でのご活用に関してはこの限りではありません。) |

-------------------------------------------------------------------------------------

株式会社 原賀接着技術コンサルタント