- ホーム

- セミナーご案内

- 接着・原賀塾<目次>

- 接着・原賀塾<第48回>

- 接着・原賀塾<第47回>

- 接着・原賀塾<第46回>

- 接着・原賀塾<第45回>

- 接着・原賀塾<第44回>

- 接着・原賀塾<第43回>

- 接着・原賀塾<第42回>

- 接着・原賀塾<第41回>

- 接着・原賀塾<第40回>

- 接着・原賀塾<第39回>

- 接着・原賀塾<第38回>

- 接着・原賀塾<第37回>

- 接着・原賀塾<第36回>

- 接着・原賀塾<第35回>

- 接着・原賀塾<第34回>

- 接着・原賀塾<第33回>

- 接着・原賀塾<第32回>

- 接着・原賀塾<第31回>

- 接着・原賀塾<第30回>

- 接着・原賀塾<第29回>

- 接着・原賀塾<第28回>

- 接着・原賀塾<第27回>

- 接着・原賀塾<第26回>

- 接着・原賀塾<第25回>

- 接着・原賀塾<第24回>

- 接着・原賀塾<第23回>

- 接着・原賀塾<第22回>

- 接着・原賀塾<第21回>

- 接着・原賀塾<第20回>

- 接着・原賀塾<第19回>

- 接着・原賀塾<第18回>

- 接着・原賀塾<第17回>

- 接着・原賀塾<第16回>

- 接着・原賀塾<第15回>

- 接着・原賀塾<第14回>

- 接着・原賀塾<第13回>

- 接着・原賀塾<第12回>

- 接着・原賀塾<第11回>

- 接着・原賀塾<第10回>

- 接着・原賀塾<第9回>

- 接着・原賀塾<第8回>

- 接着・原賀塾<第7回>

- 接着・原賀塾<第6回>

- 接着・原賀塾<第5回>

- 接着・原賀塾<第4回>

- 接着・原賀塾<第3回>

- 接着・原賀塾<第2回>

- 接着・原賀塾<第1回>

- 新刊書籍紹介

- CV接着設計法

- 接着剤選定・管理チェックリスト

- 共著書籍

- 発表論文

- 原賀康介略歴

- 個人情報保護方針

≪接着・原賀塾≫

講師:(株)原賀接着技術コンサルタント

首席コンサルタント、工学博士

原賀康介

11.接着の内部応力

11.1 内部応力によって生じる不具合

接着剤による接合は、他の接合法に較べて<歪み>が少ない接合法と言われています。確かにそうなのですが、接着は、二つの被着材料と接着剤という3つの異なる物性の材料が一体化されているために、いろいろな要因や条件によって、部品(被着材)の歪みや変形、接着特性の低下などをおこして問題となる場合が多々あります。

外力が加わっていないにも係わらず、接着部には力が加わっています。このような力を<内部応力>と言います。<残留応力>と言われる場合もあります。

接着部に生じる<内部応力>によって、種々の不具合が生じますが、不具合は、(1)接着特性の低下と(2)部品の機能・特性の低下に大別できます。不具合の例としては、次のようなものがあります。

(1)接着特性の低下

1)接着強度の低下や接着部の破壊を起こす。

接着剤と被着材表面での分子間力による結合部が、内部応力によって引張られることにより、残存結合力が低下するため、接着強度が低下します。接着は分子間力による結合であり、そもそもあまり強い結合ではないため、内部応力が大きい場合には、自然にはく離してしまう場合もあります。

2)めっきや塗装膜の上で接着した場合に、めっきや塗膜が素地から剥がれやすくなる。

接着層の内部応力によって、めっきや塗膜に力が加わって、めっきや塗膜と素地との結合部が引張られて密着力が低下することがあります。

3)接着耐久性が低下する。

接着剤と被着材表面での分子間力による結合部が、内部応力によって引張られることにより、残存結合力が低下するため、外力(繰り返し応力やクリープ荷重など)や水や熱などによって、界面での結合部の破壊が生じやすくなります。

(2)接着される部品の機能・特性の低下

1)意匠部品における意匠性の低下

接着剤の硬化や溶媒の乾燥による固化や、接着部の温度変化などによって、被着材の意匠面に歪みが生じることがあります。図11-1は、鏡面ステンレス製の平面パネルの裏面に補強材を接着した場合の意匠面の歪みの例です。

図11-1 鏡面ステンレス製の平面パネルの裏面に補強材を接着した場合の意匠面の歪みの例

2)精密部品の微小変形

光学部品などの接着では、接着部の内部応力によって、部品自体に、ミクロンからナノメーターレベルの微小な変形や歪みが生じて、必要な機能・特性が損なわれることがあります。

3)精密部品の微小位置ずれ

接着部の内部応力によって、接着された部品がミクロン、サブミクロンレベルで位置ずれを起こして、必要な機能・特性が得られなくなることがあります。

4)脆性部品の割れの発生

接着剤の硬化段階で生じる内部応力が大きく、被着材料がガラスやセラミクスのような脆性材料の場合は、接着剤硬化後や使用中の温度変化によって部品に割れが生じる場合があります。(<第6回>の6.1(6)(7)も参照下さい。)

5)磁性部品の特性低下

磁性材料を接着した場合は、内部応力によって磁気部品の特性が低下することがあります。

このように、接着における<内部応力>は、製品の機能や特性に大きな影響を及ぼすため、接着剤の選定、部品の材質・構造、接着部の構造、接着プロセスなどの最適化は、<内部応力との戦い>といっても過言ではありません。

図11-2 接着部の内部応力の分類

(1)硬化収縮応力とは

ほとんどの接着剤は、液体から固体に変化する過程で<収縮>を起こします。全ての液体が固体になるときに収縮するかというと、そうではなく、例えば、水が氷になるときには膨張します。

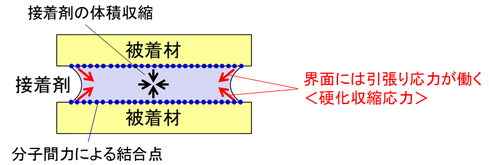

図11-3に示すように、接着剤と被着材表面とは、接着剤が液体の間に<分子間力>で結合しています。その後、接着剤は収縮しながら硬化していきますが、界面ではすでに結合しているため、接着剤の収縮に伴って接着剤が自由に収縮することはできません。そのため、界面の結合部には、接着剤が縮もうとする圧縮の力が働きます。このように、接着剤の硬化収縮によって生じる応力を<硬化収縮応力>と呼びます。

界面から離れた接着層厚さの中央部では、接着剤は比較的自由に収縮できるため、接着面の端部付近の接着剤は大きく収縮し、接着面端部界面の結合部には大きな力が加わります。このため、<硬化収縮応力>は、接着部の端部の界面で最も大きくなります。

<硬化収縮応力>は、室温硬化の場合は室温で、加熱硬化の場合は硬化中の温度下で発生します。

図11-3 接着剤硬化によって生じる<硬化収縮応力>

少々の力では変形しない剛性が高い被着材の場合は、図11-3のように、接着剤の<硬化収縮応力>程度の力ではほとんど変形は生じません。しかし、被着材の剛性が低い場合には、図11-4(A)のように、太鼓状の変形が生じます。アルミ箔や食品包装用のラップシートなどのように非常に剛性が低い材料では、接着剤の収縮に伴って、図11-4(B)のように、皺が発生してしまいます。

このような変形の理由は、(1)で述べた界面(被着材の接着表面)に圧縮力が働いているためです。

なお、<硬化収縮応力>によって被着材が変形すると、接着界面に作用する応力は低減します。ですから、図11-3のように、変形しにくい被着材の界面での<硬化収縮応力>は、図11-4のような変形しやすい被着材の界面より大きくなります。

図11-4 低剛性材料の<硬化収縮応力>による変形

図11-5は、接着剤の硬化過程における性状、収縮率、弾性率、硬化収縮応力の変化を示したものです。

接着剤は、硬化に伴って、液体 → ゲル状 → 軟らかい固体 → 硬い固体 と変化します。

接着剤の収縮は、液状で反応や溶剤などの乾燥が始まると同時に始まり、反応や乾燥が終了した時点で停止します。

接着剤の弾性率(硬さ)は、液体やゲル状ではゼロと考えても良いレベルです。反応や乾燥が進んでゲル状態を超えてくると、軟らかい固体から硬い固体へと変化します。

硬化収縮応力=弾性率×収縮率 なので、接着剤の弾性率が非常に低い液状やゲル状態の時には、大きく縮んでも応力は発生しません。応力を発生させる接着剤の弾性率は、概ね108Pa程度以上と考えておけば良いでしょう。ですから、<硬化収縮応力>は、接着剤の弾性率が108Pa程度以上となる時点から硬化終了までの間に接着剤が収縮することによって生じると言うことです。

接着剤のカタログには、液体から硬化終了までに生じる<全収縮率>が記載してありますが、<硬化収縮応力>を発生させる収縮率は全収縮率の数分の一程度ということになります。

なお、<硬化収縮応力>は、図11-5に示すように、硬化完了時点で最も高くなり、硬化後放置していると若干低下します。これは、<前回>の10.3(3)で述べた<応力緩和>が生じるためです。

図11-5 接着剤の硬化過程における体積収縮率、弾性率、<硬化収縮応力>の変化

<収縮率>には、<体積収縮率>と<線収縮率>があります。<体積収縮率>は、接着剤全体の収縮率で、<線収縮率>は、X,Y,Z方向のそれぞれ一方向の収縮率です。方向異方性がない一般の接着剤では、いずれの方向にも均一に収縮するので、<線収縮率>は<体積収縮率>の約1/3と考えれば良いでしょう。内部応力の計算には、<線収縮率>を用います。

接着剤のカタログには<収縮率>が記載されていますが、<体積収縮率>なのか<線収縮率>なのかが明記されていない場合が多くあります。<収縮率>を比重法で求めることが多いので、<体積収縮率>での記載が多いようです。数値だけで判断すると3倍程度間違うことになるのでメーカーに確認するなど十分な注意が必要です。

また、カタログに記載されている<収縮率>は、液体から硬化終了後までの<全収縮率>であって、(3)で述べたように、弾性率が108Pa程度以上の区間で生じる収縮率ではないので、この点も注意してください。

(5)硬化収縮応力に影響する因子と低減法

1)接着剤の特性

① 硬化収縮率

接着剤の硬化収縮率は、硬化収縮応力に大きな影響を及ぼします。できるだけ、硬化収縮率が小さな接着剤を使うようにしましょう。

厳密に言うと、接着剤の弾性率が概ね108Pa程度以上となる区間の収縮率ですが、カタログには記載されていないので、記載されている<全収縮率>を目安とするしかありません。

接着剤の線膨張係数を小さくするために、接着剤の中に多量の無機フィラーなどを充填することがありますが、充填によって、②に示す接着剤の弾性率は高くなるため、効果が得られないことも多いです。

② 硬化後の弾性率

硬化後の接着剤の弾性率も硬化収縮応力に大きく影響します。弾性率が高い接着剤ほど硬化収縮応力は高くなるので、できるだけ弾性率が低い柔らかめの接着剤を使うようにしましょう。

①②の点から、<硬化収縮率>が小さくて<弾性率が低い>接着剤が理想的です。

2)被着材の特性

① 弾性率や剛性

(2)で述べたように、接着剤の硬化収縮応力によって被着材が変形すると、接着界面に加わる応力は下がります。被着材の変形が許される場合は、被着材の<弾性率や剛性>を下げて部品が変形しやすくすると良いでしょう。

3)接着部の構造

① 接着層の厚さ方向の拘束

接着剤は、接着部の面方向だけでなく、厚さ方向にも収縮するため、図11-6(A)のように、厚さ方向の拘束がなければ硬化収縮に伴って接着層の厚さは薄くなります。しかし、図11-6(B)のように、接着層の厚さコントロールのために溝や堤防を設けると、厚さ方向に縮めないため、厚さ方向の収縮で界面に引張りの力が加わります。また、溝や堤防の縦面とも接着するので、全ての面で接着剤が接着層の中心に向かって界面を引張っている状態となります。さらに、溝の角部には硬化収縮応力が集中するため、はく離が起こりやすくなります。溝にはRを付けて、角を無くしましょう。

接着層の厚さコントロールが必要な場合は、図11-6(C)のように、接着層内にスペーサーとなるビーズを挟む方法があります。この場合、ガラスやセラミックスなどの硬い粒子を用いると、接着剤は厚さ方向に収縮できないため、溝や堤防と同様に、接着層の厚さ方向に引張られます。そこで、力が加わると若干変形ができる樹脂ビーズを用います。種々の大きさの各種の樹脂やゴムのビーズが市販されています。スペーサーによる厚さコントロールでは、接着面方向には収縮できるので、溝や堤防より接着面方向の応力を低減することができます。

図11-6 接着層厚さの調整方法と接着剤の拘束状態

② 接着層の厚さ

接着層の厚さは厚い方が良いのか、薄い方が良いのかは、接着層の厚さ方向の拘束の有無で異なります。

図11-6(A)のように、接着層の厚さ方向に拘束が無い場合は、一般に、接着層が厚いほど硬化収縮応は小さくなります。

一方、図11-6(B)のように、接着層の厚さ方向に拘束されている場合は、一般に、接着層が厚いほど硬化収縮力は大きくなります。ただし、11.7で述べる<異種材の嵌合接着>の場合は、接着層の厚さが薄くなると接着部の破壊が生じやすくなります。

接着層の厚さに関しては、部品の構造や寸法、接着層の拘束の状態、許容できる部品の変形量、接着剤の破壊伸び率など多くの要因が影響するので、実験やFEM解析などで最適値を求める必要があります。

③ 接着部の面方向の長さ

(1)で述べたように、<硬化収縮応力>は、接着面の全面に生じています。<硬化収縮応力>は、接着面の端部では高くなりますが、端部以外の内側では、ほぼ一定の応力状態と考えられます。この点から、接着面方向の長さ(接着面の幅や広さ)が変わっても、硬化収縮応力の大きさはあまり変化しないと考えられます。

4)接着プロセス

① 接着剤の硬化速度 <応力緩和>の活用

図11-5で示したように、<硬化収縮応力>は、接着剤の弾性率の増加に伴って増加します。硬化の途中で<硬化収縮応力>が発生すると、<第16回>の10.3(3)応力緩和で述べたように、接着剤に力が作用している場合は、その力によって<応力緩和>を起こします。<応力緩和>は、負荷されている力が大きいほど、温度が高いほど(接着剤が軟らかいほど)、時間が長いほど起こりやすくなるので、ゆっくりと硬化させると、硬化の途中で<応力緩和>を伴いながら硬化していくため、硬化終了後の<硬化収縮応力>は低くなります。

例えば、光学ミラーを金属の台座にUV硬化型接着剤を用いて室温で接着する場合、強い光で短時間に硬化させるとミラーが変形して機能できなくなることがあります。このような場合は、少し光のパワーを下げて、ゆっくりと硬化させると、<応力緩和>を伴いながら硬化していくので、ミラーには歪みが生じません。ただ、硬化に時間がかかるのは困るということであれば、接着剤の弾性率が108Pa程度になるまでは強い光で硬化させて、その後は弱い光でゆっくりと硬化させるなどの方法もあります。

次回は、<熱収縮応力>と<熱応力>について説明します。

|

【PR】コンサル業務を受け付けています 弊社では、企業での開発や不具合対策の支援や社員向け教育などの業務を行っています。 課題を有しておらる場合は、お気軽にお問い合わせ下さい。

詳細はこちらをご覧ください。 |

| <接着・原賀塾>の掲載内容は、著作権法によって保護されており、著作権は原賀康介に帰属します。引用、転載などの際は弊社までご連絡ください。(会社内や団体・学術機関・研究機関内でのご活用に関してはこの限りではありません。) |

-------------------------------------------------------------------------------------

株式会社 原賀接着技術コンサルタント