- ホーム

- セミナーご案内

- 接着・原賀塾<目次>

- 接着・原賀塾<第47回>

- 接着・原賀塾<第46回>

- 接着・原賀塾<第45回>

- 接着・原賀塾<第44回>

- 接着・原賀塾<第43回>

- 接着・原賀塾<第42回>

- 接着・原賀塾<第41回>

- 接着・原賀塾<第40回>

- 接着・原賀塾<第39回>

- 接着・原賀塾<第38回>

- 接着・原賀塾<第37回>

- 接着・原賀塾<第36回>

- 接着・原賀塾<第35回>

- 接着・原賀塾<第34回>

- 接着・原賀塾<第33回>

- 接着・原賀塾<第32回>

- 接着・原賀塾<第31回>

- 接着・原賀塾<第30回>

- 接着・原賀塾<第29回>

- 接着・原賀塾<第28回>

- 接着・原賀塾<第27回>

- 接着・原賀塾<第26回>

- 接着・原賀塾<第25回>

- 接着・原賀塾<第24回>

- 接着・原賀塾<第23回>

- 接着・原賀塾<第22回>

- 接着・原賀塾<第21回>

- 接着・原賀塾<第20回>

- 接着・原賀塾<第19回>

- 接着・原賀塾<第18回>

- 接着・原賀塾<第17回>

- 接着・原賀塾<第16回>

- 接着・原賀塾<第15回>

- 接着・原賀塾<第14回>

- 接着・原賀塾<第13回>

- 接着・原賀塾<第12回>

- 接着・原賀塾<第11回>

- 接着・原賀塾<第10回>

- 接着・原賀塾<第9回>

- 接着・原賀塾<第8回>

- 接着・原賀塾<第7回>

- 接着・原賀塾<第6回>

- 接着・原賀塾<第5回>

- 接着・原賀塾<第4回>

- 接着・原賀塾<第3回>

- 接着・原賀塾<第2回>

- 接着・原賀塾<第1回>

- 新刊書籍紹介

- CV接着設計法

- 接着剤選定・管理チェックリスト

- 共著書籍

- 発表論文

- 原賀康介略歴

- 個人情報保護方針

≪接着・原賀塾≫

講師:(株)原賀接着技術コンサルタント

首席コンサルタント、工学博士

原賀康介

| <接着・原賀塾>の掲載内容は、著作権法によって保護されており、著作権は原賀康介に帰属します。引用、転載などの際は弊社までご連絡ください。(会社内や団体・学術機関・研究機関内でのご活用に関してはこの限りではありません。) |

12.接着の耐久性(劣化)

12.2 熱劣化

(1)熱劣化とは高温の酸素による劣化

<高温の環境下>で長期間使用されていると特性や機能が低下していく現象を一般に<熱劣化>と呼んでいます。しかし、<熱劣化>という言葉では、その<高温の環境>が何であるかは特定できないので、ここでは、<空気中での熱劣化>について述べます。さらに絞り込むと、<高温の空気中の酸素による劣化>ということになります。空気中には酸素と窒素が大量に存在していますが、窒素では酸素ほど劣化を起こしません。

(2)高温の酸素による劣化モード

図12-5は、高温の空気中での酸素による接着体の劣化モードの説明図です。図中の①②③④は、以下の説明の①②③④と対応しています。

図12-5 高温の空気中での酸素による接着体の劣化モード

① 接着剤自体の劣化

空気中の酸素が接着剤の分子鎖や網目の間隙に入り込み、接着剤自体が酸化分解によって、黄変や褐色変、黒変などを起こして脆くなって接着剤自体の強度が低下するモードです。

一般に、接着剤のガラス転移温度Tg以下の温度では、劣化は起こりにくくなります。

② 界面の劣化

空気中の酸素が界面の間隙に入り込み、接着界面における分子間力での結合が切断されて強度が低下するモードです。

③ 被着材の接着表面付近の劣化

界面に入り込んだ酸素によって、被着材の接着表面が変質して弱い層(弱境界層(WBL))が生じるモードです。(<第6回>の図6-9参照)

酸化されやすい金属では、被着材料の接着表面が酸化して弱い酸化層が生成し、外力や内部応力によってその層が破壊して強度が低下します。

樹脂やゴムなどでは、内部離型剤や老化防止剤、可塑剤、その他の添加剤などが界面に析出(ブリードアウト)して弱い層ができて強度が低下します。軟質塩ビでの可塑剤の表面移行は代表的な例です。

この点から、酸素による被着材表面の熱劣化は、被着材料の材質や表面状態に大きく影響されると言えます。

④ 被着材の母材自体の劣化

被着材の母材自体が酸化分解によって弱くなるモードです。これは、接着部の劣化とは考えなくても良いでしょう。

⑤ 非常な高温での熱分解

300℃~500℃程度になると、酸素がなくても接着剤自体が熱分解を起こすモードです。酸素中では燃焼することもあります。このモードは、一般には熱劣化には含めません。

(3-1) 温度の影響

図12-6は、表面を液体ホーニング後クロム酸処理をしたアルミ(A5052)板同士を一液加熱硬化型エポキシ系接着剤Aで接着し、80℃、100℃、130℃、150℃のオーブン中で10年間暴露して、せん断接着強度の経時変化を求めたものです。この結果では、80℃や100℃では10年間ほとんど強度低下は見られず、130℃では若干低下、150℃では大きく低下しています。図12-7は、10年間暴露後の破壊状態の写真です。いずれの温度でも10年後は接着部の周辺部が黒褐色に変色しています。これは、接着部の周囲から侵入してきた酸素によって接着剤が酸化劣化したためと考えられます。黒褐色に変化した接着部周辺からの距離は、80℃、100℃では非常に少なく、130℃では約1mm程度、150℃では2~3mm程度と大きくなっています。これは、ここで用いた接着剤のガラス転移温度(Tg)が126℃であることと関係していると思われます。即ち、熱劣化は、接着剤のガラス転移温度(Tg)以下では起こりにくく、ガラス転移温度(Tg)以上では大きくなるためと思われます。

図12-6 空気中での10年間の熱劣化試験の例(温度の影響)

図12-7 図12-6の10年目の破壊後の状態

(3-2) 表面処理の影響

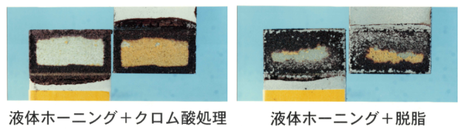

図12-8は、表面処理による熱劣化(150℃空気中10年間)の違いを示したものです。図12-9は、10年間暴露後の破壊状態です。液体ホーニング後クロム酸処理をしたアルミに較べて、液体ホーニング後脱脂しただけのアルミや、液体ホーニング後に油を塗布したアルミでは劣化が大きいことがわかります。写真でも、黒褐色に変色した面積がかなり異なっています。

このように、同じ被着材でも、表面の状態が異なると耐久性は異なるので、表面状態の最適化は重要です。

図12-8 150℃空気中での10年間の熱劣化試験の例(表面処理法の影響)

図12-9 図12-8の10年目の破壊後の状態

(3-3) 接着剤の種類(組成)の影響

図12-10は、3種類の一液加熱硬化エポキシ系接着剤(A、SH、SL)を用いて、液体ホーニング後脱脂したアルミ版同士を接着したものの、空気中で10年間の熱劣化試験の結果です。接着剤のガラス転移温度(Tg)は、接着剤Aは126℃、接着剤SHは130℃、接着剤SLは89℃です。接着剤SHとA の150℃暴露では、劣化の程度に大きな違いが見られています。接着剤SL、SH、Aの 130℃暴露では、接着剤SL、SHは10年間強度低下は見られませんが、接着剤Aでは30%程度強度低下しています。図12-11は、150℃10年目の破壊後の状態で、接着剤SHはAに較べて黒褐色に変化した領域が非常に少ないのがわかります。

このように、同じ一液加熱硬化エポキシ系接着剤と言っても、その成分・組成は異なるため、接着剤によって劣化の程度には大きな差があります。

図12-10 空気中での10年間の熱劣化試験の例(接着剤の種類の影響)

図12-11 図12-10の150℃10年目の破壊後の状態

以上に述べたように、空気中の酸素による熱劣化は、温度、被着材の表面状態、接着剤の成分・組成などによって異なります。接着剤だけに着目するのではなく、被着材料側の検討も必要です。

|

【PR】コンサルタント業務を受け付けています。 弊社では、企業での開発や不具合対策の支援や社員向け教育などの業務を行っています。 課題を有しておられる場合は、お気軽にお問い合わせ下さい。 詳細はこちらをご覧ください。 |

| <接着・原賀塾>の掲載内容は、著作権法によって保護されており、著作権は原賀康介に帰属します。引用、転載などの際は弊社までご連絡ください。(会社内や団体・学術機関・研究機関内でのご活用に関してはこの限りではありません。) |

-------------------------------------------------------------------------------------

株式会社 原賀接着技術コンサルタント