≪接着・原賀塾≫

講師:(株)原賀接着技術コンサルタント

首席コンサルタント、工学博士

原賀康介

==============================================

pdfファイル版(第1回~第25回)販売のお知らせ

・<接着・原賀塾>の 第1回から第25回 を読みやすくまとめた「pdfファイル版」(A4版 全137ページ)を作成いたしました。

・このpdfファイルは、印刷、検索、テキスト・画像のコピー、編集など全てのpdf機能が使用できます。しおりも付いています。

・一部3,000円(消費税別)での販売とさせて頂きます。

・「個人単位での使用」に限定させていただきます。

ご購入をご希望の方は、「下記の購入申込バナー」からお申し込み下さい。

・お申し込み受付後、pdfファイルと開封パスワード、Cv接着設計法計算シートのExcelファイル、請求書をメールでお送りします。(送信まで1週間ほどかかる場合がありますが、ご容赦ください。)

・受領後、翌月末までに銀行口座にお振り込みください。

==============================================

12.接着の耐久性(劣化)

12.4 水分劣化

(1)水は接着劣化の最大の要因

接着劣化の要因は、<第26回>の図12-3に示したように、種々有りますが、<水>は、最も影響度の大きな因子です。その理由としては、水(H-O-H)は、非常に極性が高い分子である、分子の大きさが小さい、などのためと考えられます。<第13回>、<第14回>では、<水>が接着表面に強力に吸着して、接着剤と水が水素結合することで強い接着が得られると述べたように、接着するまでは<水>はあって欲しいものですが、接着後は、あって欲しくないものです。

図12-16は、一液加熱硬化型エポキシ系接着剤SLで液体ホーニング後クロム酸処理したアルミ(A5052)板同士を接着したものの、水中浸漬と空気中高温暴露における強度変化を比較したものです。130℃の空気中では5年間暴露後でもほとんど強度低下は見られませんが、水中浸漬では、30℃の水中でも130℃空気中暴露より劣化しており、水温が高くなるにつれて、急速に劣化が進行していることがわかります。<水>がいかに大きな劣化要因であるか、ご理解頂けるでしょう。

図12-16 熱劣化と水分劣化の比較

水分劣化には、液体の水による劣化と水蒸気による劣化がありますが、どちらが劣化しやすいかは、温度、圧力(水圧、水蒸気圧)、接着剤、被着材、界面での結合状態などが影響するため、一概にどちらが厳しいと言うことはできません。

「水の惑星」と言われるように、地球上には大量の水があります。空気中に存在する水蒸気は、窒素、酸素についで多く存在している気体です。そのため、水分の影響を避けては通れません。水分劣化には十分に注意しましょう。

(2)水分による劣化モード

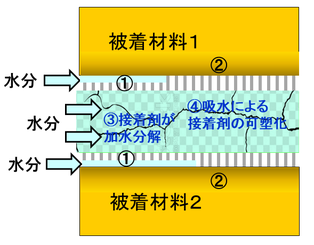

図12-17は、水分による接着体の劣化モードの説明図です。図中の①②③④は、以下の説明の①②③④と対応しています。

図12-17 水分による接着体の劣化モード

① 界面での結合の劣化

<第26回>の図12-4に示したように、接着剤と被着材表面の結合点間には間隙があります。この間隙に水分が侵入して、界面での分子間力による結合が極性の高い水で切断されて、強度が低下するモードです。

② 被着材の接着表面付近の劣化

界面に入り込んだ水分によって、被着材の接着表面が変質して弱い層(弱境界層(WBL))が生じるモードです。(<第6回>の図6-9参照)

腐食しやすい金属では、被着材料の接着表面に弱い水酸化膜が生成し、外力や内部応力によってその層が破壊して強度が低下します。例えば、鋼板では水によって赤さび(水酸化第二鉄Fe(OH)3)が生じます。樹脂やゴムなどでも、水分によって表面が変質して弱い層ができると強度が低下します。

この点から、水分による劣化は、被着材料の材質や表面状態に大きく影響されると言えます。

③ 接着剤自体の加水分解

<第26回>の図12-4に示したように、接着剤の内部にも間隙があります。この間隙に侵入した水分と接着剤中の極性基が反応して分解することがあります。これを<加水分解>と言います。<加水分解>するとベトベトになったり、ボロボロになったりまします。<加水分解>しやすい接着剤としては、ポリエステル系のウレタン樹脂(ポリエーテル系のウレタン樹脂は加水分解は起こしません)がよく知られていますが、ウレタン系以外でも、主成分の樹脂が加水分解しなくても、添加してある改質剤などが加水分解を起こすこともあります。

④ 接着剤の膨潤・可塑化

<第19回>の11.6で述べたように、接着剤中の間隙に水分が侵入すると、体積が増加します。この吸水による体積膨張を<膨潤>と言います。<膨潤>が起きると同時に、接着剤の硬さは少し軟らかくなります。この吸水による弾性率の低下を<可塑化>と言います。接着の弾性率が低くなった状態で強度測定を行うと、硬い状態より強度が下がります。

接着剤が吸水膨潤・可塑化しても、加水分解を起こしていなければ、乾燥すれば元の体積と硬さに戻ります。この点で、膨潤・可塑化は致命的損傷ではありません。

水分劣化試験後に接着強度を測定しても、①②③④のどのモードが主要因で劣化したのかはわかりません。破壊状態をよく観察して、主たる劣化モードを推定して、そこを改良することで、水分劣化を低減することが可能になります。

被着材が水を通さない場合は、水分は接着部の周囲から内部に向かって侵入してくるため、劣化の速度は、接着部の寸法で変化するということになります。ここから、接着部の寸法の影響について説明します。

(3)水分劣化における寸法効果 – S/L –

(3-1) 寸法効果の一例

JIS等に規定された試験片を用いて実施した水分劣化試験の結果と実際の製品の耐久性に大きな食い違いが生じたという経験をされた方は多いと思います。これは、水分劣化における接着部の寸法効果によるものです。

図12-18は、JIS K6850規定の引張りせん断試験片(幅25mm、ラップ長12.5mm)のラップ長を変化させて耐湿性の違いを調べた一例です。その結果、ラップ長をJIS規定(12.5mm)の半分の6.0mmにすると、劣化が速くなり、25.0mm、37.5mmと長くするほど劣化が遅くなるという結果が得られています。結果を見て、これほどの違いが生じたことに驚きました。

図12-18 引張りせん断試験片のラップ長を変化させた場合の水分劣化性の違いの例

(3-2) 接着面積Sと接着部周辺の長さLの影響 – S/L –

この現象を詳しく調べるために、接着部の形状と面積が異なる種々の突合せ引張り試験片を用いて、接着部の形状と寸法の影響を調べてみました。突合せ試験片の接着部の形状は、図12-19に示すように、円形、正方形、正三角形の3種類で、接着面積Sを種々変化させています。材質は、SUS304、接着剤は室温硬化型変性アクリル系接着剤(SGA)です。暴露前の初期強度は、形状、寸法にかかわらずほとんど同じです。

図12-19 形状、寸法が異なる突合せ引張り試験片

これらの試験片を80℃90%RH雰囲気に5日間暴露後引張試験を行い、強度保持率を求めた結果が図12-20です。横軸は接着面積です。円形、正方形、正三角形のいずれでも、接着面積が大きいほど強度保持率が高く、劣化が少ないことがわかります。しかし、同じ面積では、形状によって劣化の程度に違いが見られ、円形が最も劣化が少なく、正三角形が最も劣化が大きくなっています。

図12-20 形状、寸法が異なる突合せ引張り試験片の80℃90%RH雰囲気 5日間暴露後の強度保持率)

この差はなぜ生じるのでしょうか。水分は、、接着部の周囲から接着部内に侵入します。一定時間で接着部に侵入する水分の量は、水の入り口の長さ、即ち接着部の外周の長さLに比例します。接着面積Sが同一の場合の外周の長さLを較べてみると、正三角形>正方形>円形で、円形が最も外周の長さが短いため、円形の接着部に侵入した水分量は最も少なかったと言うことです。この実験から、同一形状の場合は、接着面積Sが大きいほど、同一面積の場合は、接着部の外周の長さLが短いほど、水分劣化は少なくなると言うことがわかります。そこで、[ 接着面積S / 接着部外周の長さL ]をパラメーターとして、図12-20の横軸を書き直すと、図12-21となり、異なる形状でも耐湿性を一元的に表すことができます。

図12-21 図12-20の横軸をS/Lにしたもの

以上の結果から、重要なことは、水分劣化の程度はS/Lに依存するため、試験片と実際の製品の接着部のS/Lを比較して、できるだけS/Lが大きくなるような設計をするということです。

(3-3) S/Lを大きくするための継ぎ手設計の例

S/Lを大きくする継ぎ手設計の一例を紹介します。図12-22は、φDの円柱同士の接着の例です。設計上、直径を大きくすることはできないという制約があるとします。そうなると、水の入り口である接着部の外周の長さLは決まっているので、接着面積Sを大きくしなければなりません。例えば、(A)の平面での突合せ接着から、(B)のようにテーパー状にしたり、(C)のように突起を付けて差し込む、(D)のように、突起の径を大きくしたり長くすることで、S/Lは、(D)>(C)>(B)>(A)となり、耐水性を大きく向上することができます。

図12-22 S/L を大きくする継ぎ手設計の一例(断面図)

なお、(3)に関して、さらに詳しく知りたい場合は、下記文献を参照ください。

(参考文献)原賀康介、児玉峯一; “接着接合物の耐湿性に及ぼす接着部形状・寸法の影響”, 日本接着協会誌, Vol. 16, No. 6, PP. 224-229, (1980).

|

【PR】コンサルタント業務を受け付けています。 弊社では、企業での開発や不具合対策の支援や社員向け教育などの業務を行っています。 課題を有しておられる場合は、お気軽にお問い合わせ下さい。 詳細はこちらをご覧ください。 |

| <接着・原賀塾>の掲載内容は、著作権法によって保護されており、著作権は(株)原賀接着技術コンサルタントに帰属します。引用、転載などの際は弊社までご連絡ください。(会社内や団体・学術機関・研究機関内でのご活用に関してはこの限りではありません。) |

-------------------------------------------------------------------------------------

株式会社 原賀接着技術コンサルタント